一、電鑄篩網加工流程

電鑄篩網是以電化學沉積技術為核心的高精度制造工藝,其核心流程包含五大環節:

精密母模制備

篩網電鑄廠家首先根據孔徑規格(0.1–500μm)設計母模原型。非金屬基材需通過磁控濺射技術沉積0.5μm導電層(如金或鎳),確保微孔結構的電流分布均勻性提升40%以上。金屬母模則直接采用五軸聯動加工中心雕琢,精度可達±1μm。

電鑄溶液調控

精密篩網電鑄的關鍵在于溶液配比。篩網電鑄廠家需精確控制鎳離子濃度(誤差≤±0.2g/L)、pH值及溫度(±0.5℃)。以鎳基電鑄液為例,通過添加有機光亮劑減少孔隙率,確保沉積層致密度達99.92%。

電沉積成形

在電解槽中,母模作為陰極浸入溶液,陽極采用高純金屬靶材。施加脈沖反向電流技術后,鎳離子以0.15–0.18mm/h速率沉積,超聲輔助(40kHz)進一步消除氫氣泡,避免孔壁缺陷。該工藝使孔徑公差穩定在±0.5μm,開孔率精確控制于30%–80%區間。

剝離與后處理

沉積層達到目標厚度(通常0.02–0.1mm)后,采用化學溶解或機械分離法脫模。后續通過真空熱處理消除內應力,提升抗拉強度至≥800MPa,并通過電解拋光使孔壁粗糙度降至Ra≤0.1μm。

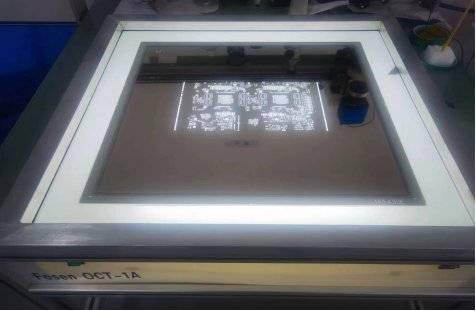

全檢與強化

篩網電鑄廠家運用智能光學檢測系統(300片/分鐘)進行孔陣缺陷篩查,結合微張力測試儀驗證結構耐久性,確保產品壽命≥5年。

二、應用領域:尖端工業的"精密脈絡"

電鑄篩網憑借微米級幾何精度與卓越物理性能,成為高端制造的"核心過濾元件":

半導體芯片制造

在晶圓光刻環節,孔徑5μm、公差±0.5μm的電鑄篩網可攔截0.1μm級顆粒污染物,使良率提升30%。其無磁特性避免干擾蝕刻工藝,成為光刻膠過濾的標配。

醫療植入器械

精密篩網電鑄技術制造的鎳鈦合金血管支架網,壁厚僅0.01mm卻具備800MPa抗拉強度,匹配人體骨骼彈性模量;人工腎臟采用梯度孔徑篩網(20–100μm),實現生物毒素分級過濾。

新能源系統

燃料電池氣體擴散層依賴孔徑50μm、開孔率60%的電鑄篩網,使氫氧反應效率提升22%;鋰電隔膜涂布用的鎳網,憑借耐強酸特性(pH=1–14)保障電極漿料均勻性。

航空航天裝備

航空發動機燃油噴嘴采用多層復合電鑄篩網,在800℃環境下保持微孔穩定,過濾精度達15μm;衛星推進器用銅鎳合金篩網,通過太空輻照測試(≥1000kGy)確保燃料純化。

環保與精密化工

工業廢水處理中,鎳基電鑄篩網在強酸(pH=2)環境中連續運行10,000小時無腐蝕;化工企業采用漸變孔徑篩網(上疏下密結構),使多級過濾能耗降低15%,年成本節省超200萬元。

三、技術優勢與產業進化

相比傳統編織或沖壓篩網,精密篩網電鑄工藝具備革命性突破:

幾何精度躍遷:激光雕刻母模+LIGA技術實現±0.5μm孔徑控制,孔型可定制為方形、圓形或異形陣列。

力學性能倍增:鎳沉積層納米晶結構(晶粒尺寸≤20nm)賦予材料超高強度,比傳統不銹鋼網抗拉強度提升300%。

跨學科融合創新:前沿篩網電鑄廠家集成MEMS傳感器于網面,實時監測流量與壓差;無氰電鑄工藝使鎳回收率達99.9%,推動綠色制造。

當前,珠三角篩網電鑄廠家通過分布式陽極控制技術突破厚度不均瓶頸;長三角企業開發智能電鑄系統,實現沉積速度動態優化。隨著復合電鑄(如鎳-金剛石鍍層)等新工藝普及,電鑄篩網將在量子器件散熱模組、仿生器官等前沿領域持續釋放潛力,筑牢工業精密化的技術基石。