作為中國精密制造的重鎮,上海依托長三角完善的產業鏈和持續的技術迭代,在電鑄篩網領域形成了領先的加工能力。這類篩網憑借±1μm的微孔公差、800MPa級抗拉強度及復雜異形結構優勢,成為高端產業不可替代的核心元件。以下為上海精密電鑄篩網的全流程技術解析:

一、核心加工流程:五步實現微米級復刻

高精度母模設計與制備

上海電鑄篩網加工的起點是精密母模。依據篩孔需求(孔徑0.1-500μm、開孔率30%-80%),采用紫外激光雕刻技術或LIGA工藝(X光光刻+微電鑄)在光敏樹脂或金屬基底上直接雕刻微孔陣列原型,確保型面精度≤0.003mm,深寬比最高達10:1 。此為結構精度的核心保障。

表面導電化處理

針對非導體母模(如樹脂),上海廠家普遍采用磁控濺射技術沉積0.5-2μm金層(電阻率≤10??Ω·cm),或通過化學鍍鎳工藝(含次磷酸鈉溶液)形成2-5μm均勻導電層,使電流分布均勻性提升40%以上 。該步驟直接關系鍍層均勻性。

電鑄沉積工藝控制

采用改性氨基磺酸鎳溶液(Ni2?濃度80-120g/L,pH 3.5-4.5),搭配脈沖反向電鑄技術及多陽極陣列系統。通過正反向電流交替,有效抑制孔槽位氫氣泡堆積,實現沉積速度0.12-0.25mm/h,金屬厚度50-100μm且層內偏差<5% 。上海地區通過智能溫控與pH調節裝置,將離子濃度波動控制在±0.3g/L內,符合國標GB/T 45376—2025要求 。

剝離與后處理強化

沉積完成后,通過機械或化學法將鎳網從母模剝離。為消除內應力、提升強度,采用階梯式真空熱處理工藝(如300℃分段保溫),使鎳網抗拉強度穩定達800MPa以上,同時避免微裂紋產生 。部分高要求篩網需進行表面鈍化處理增強耐蝕性。

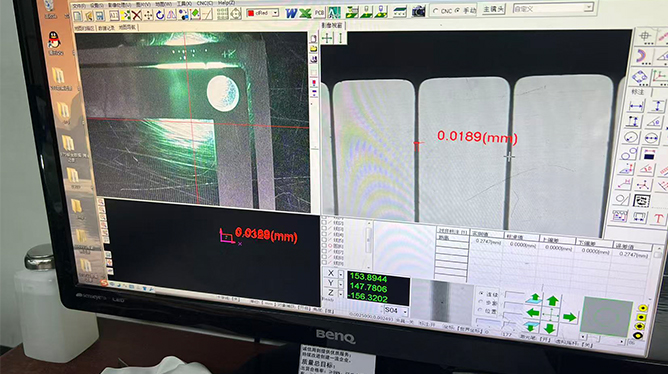

微孔質量智能檢測

上海廠家集成自動化光學檢測系統(AOI),實現300片/分鐘高速全檢。通過高分辨率CCD相機與AI算法,實時識別孔徑超差(公差±1μm)、孔形畸變或堵塞缺陷,確保100%合格率交付 。

二、應用場景:高端產業的“精密守門人”

半導體芯片制造:晶圓清洗過濾

用于超純水過濾環節的5μm孔徑電鑄鎳篩網,可攔截0.1μm級顆粒污染物,保障刻蝕液純度。其100%開孔一致性避免了傳統編織網的纖維脫落風險,為28nm以下先進制程提供支撐 。

人工心臟瓣膜:長效抗凝血篩網

植入式瓣膜中的微孔過濾層(孔徑80±1μm)采用生物相容性鎳網,利用電鑄工藝實現孔壁光潔度Ra≤0.1μm,顯著降低血栓形成風險。20萬次疲勞測試后結構無變形,滿足≥10年使用壽命要求 。

氫燃料電池:氣體擴散層核心組件

質子交換膜燃料電池中,采用梯度孔結構電鑄篩網(孔徑50-200μm漸變)。其超高導電性與機械強度(>750MPa),在維持氣體均勻擴散的同時,有效支撐膜電極抗壓需求,助力燃料電池堆功率密度突破4.0kW/L 。

三、技術演進與挑戰

上海電鑄篩網廠家正推動三大創新方向:

智能化集成:在篩網嵌入MEMS傳感器,實時監測流量與堵塞狀態;

綠色制造:開發無氰電鑄液,鎳金屬回收率提升至99.9%;

跨尺度融合:結合3D打印母模與納米電鑄,實現0.05μm級亞微米孔陣列。

當前瓶頸集中于厚鍍層均勻性控制(>150μm易邊緣增厚)及生產周期優化(復雜結構需72小時以上),未來需在電流密度自適應算法與高速沉積工藝上突破。

上海電鑄篩網以微米之精與千兆帕之強,在高端制造領域扮演“工業之網”的關鍵角色。從光刻機的晶圓清洗到植入人體的生命衛士,其精密復刻能力持續推動產業升級。隨著智能控制技術與新材料體系的融合,上海制造的這張“網”,將持續過濾出中國精密制造的無限可能。