作為長三角高端制造的核心節點,上海五金蝕刻加工產業憑借其精密化、標準化的工藝流程,在復雜金屬零部件制造領域占據重要地位。上海五金蝕刻加工的核心流程融合了化學腐蝕與精密控制技術,主要包含以下環節:

一、標準化加工工藝流程

精密基材預處理

采用304/316L不銹鋼、銅合金等材料(厚度0.03-5.0mm),通過四聯清洗機組實現高效清潔:堿性電解脫脂(濃度8%±0.5%)、酸洗活化、三級逆流漂洗及熱風干燥,確保表面殘油量≤5mg/m2,滿足ISO清潔標準。部分上海五金蝕刻加工廠引入真空等離子清洗技術,實現原子級潔凈度。

高精度圖形轉移

在萬級潔凈車間內,應用第三代激光直寫(LDI)技術,配合256級灰度曝光系統,實現±1μm線寬控制與0.01-0.5mm梯度蝕刻深度調節。CCD自動對位系統將圖形套刻誤差壓縮至≤2μm。

化學蝕刻成型

針對不同材質采用定制蝕刻液:不銹鋼使用三氯化鐵+硝酸混合液(濃度20-35%),鈦合金采用氫氟酸+硝酸體系。通過恒溫循環系統(溫度波動±0.5℃)與動態噴淋技術,實現0.1mm/min蝕刻速率及±0.01mm孔徑公差。

后處理與質檢

去除殘留光刻膠后,通過電解拋光降低蝕刻面粗糙度(Ra≤0.1μm)。采用自動檢測設備對蝕刻深度、線條寬度及邊緣垂直度(≥89°)進行全尺寸檢驗。

二、核心應用領域

電子半導體產業

上海五金蝕刻加工廠為芯片散熱器、微型連接器等提供微米級精密蝕刻件,滿足500孔/cm2高密度陣列加工需求,公差控制達±0.005mm。

新能源裝備制造

氫燃料電池極板是典型應用,上海五金蝕刻廠通過鈦合金蝕刻技術加工0.05mm微孔與異形流道,確保氣體擴散層的氣密性與導電性。

高端醫療器械

手術器械配件及植入物固定件依賴不銹鋼蝕刻工藝,上海五金蝕刻加工在無菌潔凈環境下完成Ra≤0.1μm的表面處理,符合ISO 13485醫療質量標準。

汽車精密部件

針對發動機閥座、傳感器外殼等關鍵零件,上海五金蝕刻廠采用銅合金蝕刻技術實現復雜油路與散熱結構一體化成型,公差穩定在±0.01mm。

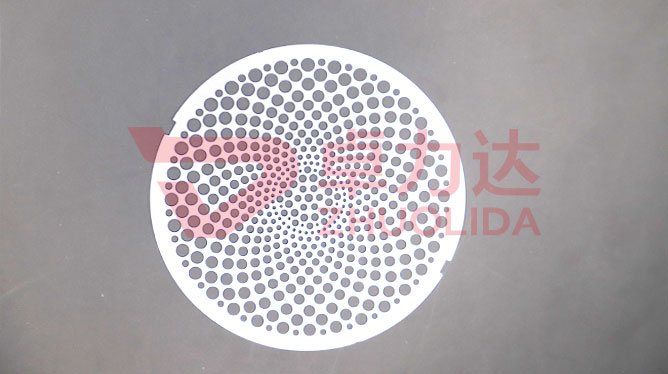

裝飾與功能器件

音響網罩、金屬標牌等產品通過梯度蝕刻技術實現立體浮雕效果,上海五金蝕刻加工廠結合絲印抗蝕油墨與化學蝕刻,在0.1-3mm薄板上完成高精度圖案加工。

三、技術優勢與發展趨勢

當前上海五金蝕刻加工已形成“研發-生產-檢測”全鏈條服務體系,其核心優勢在于:

零接觸應力加工:避免機械變形,保障薄壁件平整度;

復雜結構兼容性:支持0.05mm微孔、曲面流道等異形設計;

效率提升40%:激光直寫技術取代傳統菲林制版,縮短生產周期。

未來,隨著五軸聯動蝕刻設備與復合加工技術的普及,上海五金蝕刻廠將進一步向半導體封裝、航天熱控組件等超精密領域拓展。

上海五金蝕刻加工產業通過持續迭代光刻精度與化學控制技術,不僅鞏固了在傳統制造業的優勢,更在新能源、生物醫療等前沿領域展現出不可替代的價值。其標準化流程與創新應用的雙輪驅動,正持續賦能長三角高端制造集群的升級轉型。